La corrosión es un destructor silencioso, costando a las industrias miles de millones anuales en reparaciones, reemplazos y tiempos de inactividad operacional. Materiales tradicionales como el acero, aluminio y madera suelen sucumbir al óxido, degradación química y desgaste ambiental. Aquí entra el FRP (Plástico Reforzado con Fibra), una alternativa ligera, duradera y no corrosiva que revoluciona sectores desde la ingeniería marina hasta el procesamiento químico. En esta guía, exploraremos cómo el FRP resuelve desafíos de corrosión, sus ventajas sobre materiales convencionales y mejores prácticas para su implementación.

1. El problema de la corrosión: Causas y consecuencias

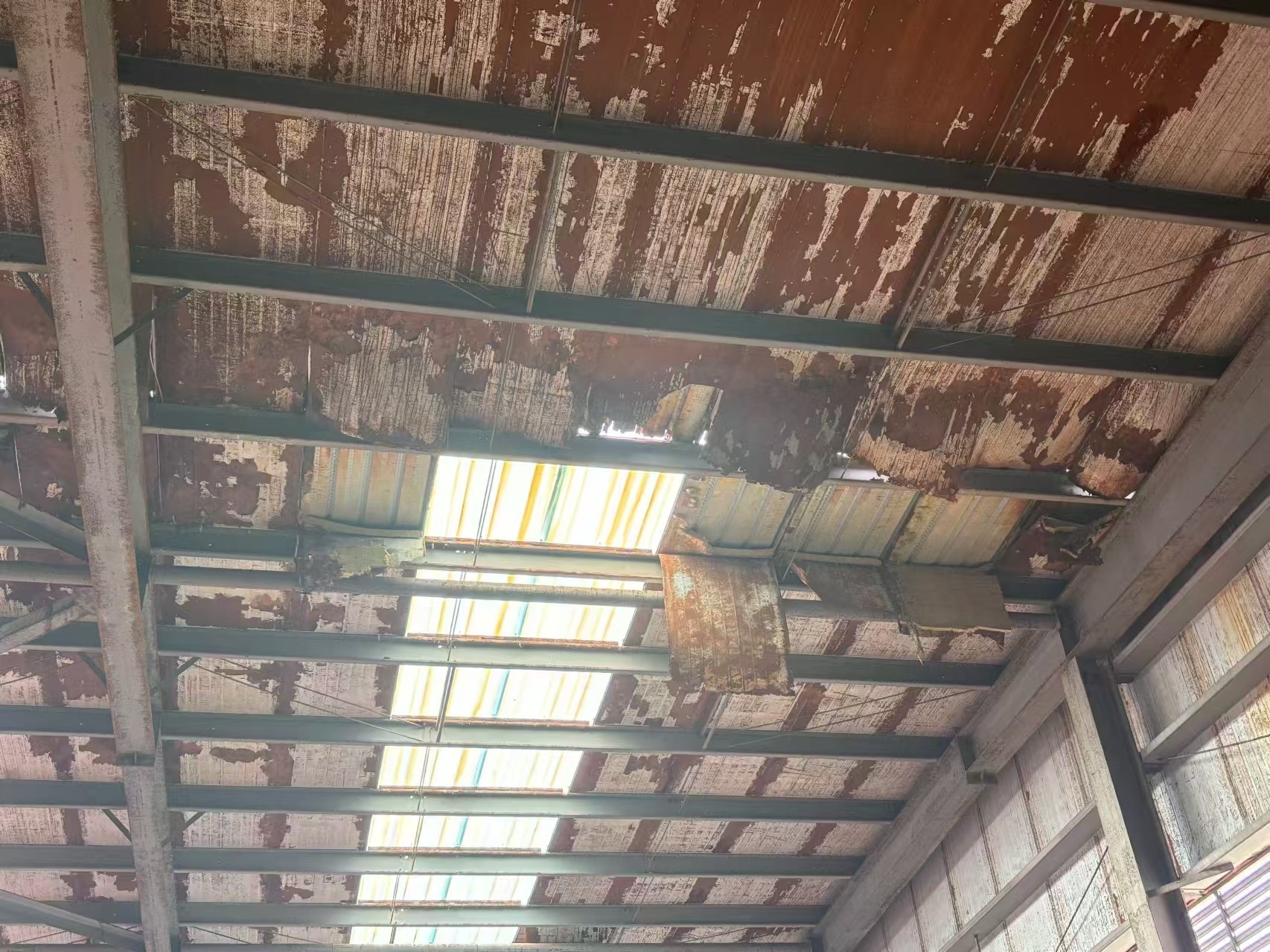

La corrosión ocurre cuando los materiales reaccionan con su entorno, debilitando su estructura. Tipos comunes incluyen:

Corrosión galvánica: Interacción entre metales distintos en entornos conductivos (ej.: agua salada).

Corrosión química: Exposición a ácidos, álcalis o solventes.

Corrosión por picaduras y grietas: Daño localizado por humedad estancada o cloruros.

Industrias en riesgo:

Marina: El agua salada degrada rápidamente cascos, muelles y estructuras offshore.

Procesamiento químico: Tanques y tuberías enfrentan exposición constante a sustancias corrosivas.

Tratamiento de aguas residuales: Cloro, sulfuros y humedad aceleran el deterioro.

Costos de ignorar la corrosión:

Riesgos de seguridad por fallas estructurales.

Gastos frecuentes en mantenimiento y reemplazos.

Tiempos de inactividad que impactan la productividad.

2. Cómo las láminas de FRP resisten la corrosión?

El FRP combina refuerzos de fibra de vidrio con resinas poliméricas (poliester, vinil éster o epoxi) para crear un material inherentemente resistente. Aquí las razones:

Ventajas materiales:

Polímeros no reactivos: Resinas como el vinil éster resisten ácidos, álcalis y solventes.

Sin corrosión galvánica: El FRP no conduce electricidad, evitando reacciones con metales.

Capa de gel protectora: Una capa aplicada en fábrica protege contra rayos UV, químicos y abrasión.

Beneficios clave:

Cero óxido o putrefacción: A diferencia del acero o madera, el FRP no se oxida, deforma o descompone.

Larga vida útil: Dura 20+ años en entornos hostiles vs. 5–10 años del acero.

Bajo mantenimiento: No requiere pinturas, recubrimientos o inspecciones frecuentes.

3. Aplicaciones industriales del FRP resistente a la corrosión

Sector marino y offshore

Cascos y cubiertas de barcos: Resiste agua salada, combustibles y químicos de sentinas.

Muelles y pilotes: Soporta fuerzas de marea y organismos marinos.

Caso de estudio: Un astillero costero redujo costos de reparación de cascos en 60% al usar paneles de FRP.

Plantas químicas y petroquímicas

Tanques de almacenamiento: Maneja ácido sulfúrico, soda cáustica e hidrocarburos.

Conductos de ventilación: Inmune a degradación por gases corrosivos.

Tratamiento de aguas residuales

Rejillas y pasarelas: Sobrevive a cloro, sulfuro de hidrógeno y humedad constante.

Paneles de cubierta: Protege equipos en ambientes húmedos y ácidos.

Petróleo y gas

Soportes y plataformas para tuberías: Resiste exposición a petróleo, gas y sal.

4. Personalización del FRP para entornos extremos

No todo el FRP es igual. Personalice sus láminas según los desafíos:

Selección de resinas

Vinil éster: Ideal para ácidos y altas temperaturas (ej.: tanques químicos).

Epoxi: Superior adhesión y resistencia química para tuberías.

Poliester: Rentable para usos generales.

Aditivos y mejoras

Inhibidores UV: Previenen daños solares en instalaciones exteriores.

Retardantes de llama: Cumplen normas de seguridad en entornos industriales.

Recubrimientos antimicrobianos: Ideales para plantas de alimentos o aguas residuales.

Consejos de diseño

Optimice el grosor según cargas.

Use acabados lisos para evitar acumulación de residuos.

Evite sujetadores metálicos para prevenir reacciones galvánicas.

5. Mejores prácticas de instalación y mantenimiento

Guía de instalación

Preparar la superficie: Limpieza, sequedad y libre de contaminantes.

Usar sujetadores no metálicos: Pernos de fibra de vidrio o compuestos evitan corrosión.

Sellar juntas: Aplique sellador impermeable para bloquear humedad.

Mantenimiento

Limpie con jabón suave y agua—sin químicos abrasivos.

Inspeccione anualmente rayones o daños en la capa de gel (reparables fácilmente).

Evite herramientas abrasivas que dañen la capa protectora.

6. Preguntas frecuentes sobre FRP y corrosión

P: ¿Puede corroerse el FRP?

R: El FRP no se oxida ni corroe como los metales. Sin embargo, una selección incorrecta de resinas o daños físicos (ej.: rayones profundos) pueden reducir su eficacia.

P: ¿El FRP es más caro que el acero?

R: El costo inicial es mayor, pero el FRP ahorra 30–50% a largo plazo al eliminar mantenimiento y reemplazos.

P: ¿Cómo maneja el FRP altas temperaturas?

R: Resinas especiales (ej.: vinil éster) soportan hasta 150°C (300°F).

P: ¿Es reciclable el FRP?

R: ¡Sí! Muchos productos de FRP son reciclables, alineándose con objetivos sostenibles.

7. ¿Por qué elegir a nuestra empresa para soluciones en FRP?

La corrosión no tiene que ser un problema costoso. Las láminas de FRP ofrecen una alternativa científicamente probada y duradera a materiales tradicionales, reduciendo costos de mantenimiento y extendiendo la vida útil de infraestructuras. Al asociarse con un fabricante experimentado de FRP, las industrias pueden diseñar soluciones resistentes a la corrosión, asegurando décadas de rendimiento confiable.